|

FMEA steht für

Fehler-Möglichkeits- und Einfluss-Analyse.

Dies ist ein Instrument, das vor allem für eine

vorbeugende

Qualitätssicherung eingesetzt wird, und zwar mit

dem Ziel, die

Kosten für die Qualitätssicherung wirksam zu

senken.

Das FMEA-Konzept setzt auf das Erreichen

des Qualitätsziels "Null Fehler"!

Je nach

Aufgabenstellung wird zwischen

- einer

System-FMEA (in der Phase der Prozess- und

Systemorganisation),

- einer

Konstruktions-FMEA (in der Phase der

Produktentwicklung) und

- einer

Prozess-FMEA (in der Phase der Leistungserstellung)

unterschieden.

|

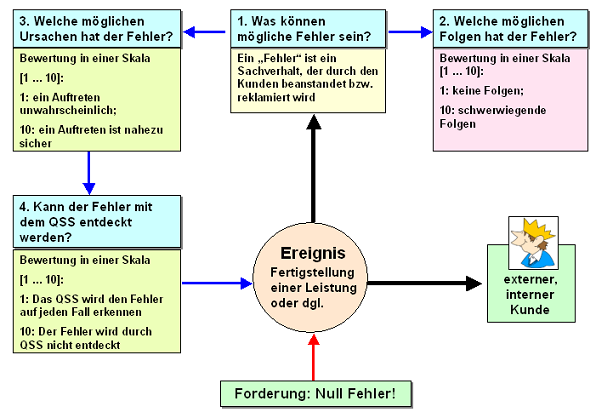

Ausgangspunkt der

Untersuchungen ist ein sog. Ereignis. Dies

kann die Fertigstellung einer Leistung bzw. die

Übergabe eines Produkts an einen Abnehmer sein.

Dieser Abnehmer ist entweder ein externer

Auftraggeber („externer Kunde“) oder eine innerhalb

des Unternehmens nachfolgende Prozess-Stufe

(„interner Kunde“).

Die Forderung lautet: Das

betreffende Ereignis verursacht Null Fehler.

Um diese Forderung erfüllen zu können, muss als

Erstes ermittelt werden, was überhaupt mögliche

Fehler sein können.

„Fehler“ im hier

betrachteten Zusammenhang sind Sachverhalte, die

durch den externen bzw. internen

Kunden reklamiert

bzw. beanstandet werden können (Beispiele: Die Maße

eines Produkts stimmen nicht oder die verursachten

Geräusche beim Betrieb des Produkts übersteigen

normierte Grenzwerte und der-gleichen mehr.)

Sind

alle denkbaren Fehler aufgelistet, geht es im

zweiten Schritt darum, die möglichen Folgen

der Fehler für den externen bzw. internen Kunden zu

ermitteln und zu bewerten. Für die Bewertung der

Folgen eines möglichen Fehlers wird eine Skala mit

dem Wertebereich [1 ... 10] genutzt.

Der Wert „1“

bedeutet, dass der mögliche Fehler vom Kunden

überhaupt nicht bemerkt wird und auch ansonsten

unbedeutend ist.

Der Wert „10“ wird vergeben,

wenn der Fehler zu Verletzungen gesetzlicher

Vorschriften (z. B., hinsichtlich Verbraucher- bzw.

Umweltschutz) oder gar Gefahren für das Leben von

Personen mit sich bringen würde.

Im dritten

Schritt geht es darum, die möglichen Ursachen

für die aufgelisteten Fehler sowie die

Wahrscheinlichkeit ihres Auftretens zu bestimmen.

Auch hier wird wiederum eine Skala [1 ... 10]

gewählt, wobei der Wert „1“ bedeutet, dass es

unwahrscheinlich ist, dass der betrachtete

(mögliche) Fehler auftritt. Der Wert „10“ hingegen

besagt, dass es nahezu sicher ist, dass der

betreffende Fehler auftritt.

Im vierten

Schritt wird schließlich überprüft, ob das

angewendete Qualitätsüberwachungs- und –sicherungssystem

(QSS) in der Lage sein wird, den betrachteten Fehler

(bzw. seine Verursachung) zu erkennen. Die Bewertung

dieses Sachverhalts erfolgt in einer Skala [1 ...

10] mit folgender Interpretation:

Der Wert „1“

wird vergeben, wenn das QSS den Fehler relativ

sicher erkennen wird (Selbstentdecken).

Der Wert

„10“ wird vergeben, wenn es fast sicher ist, dass

das eingesetzte QSS den Fehler nicht entdecken wird.

Siehe auch:

Qualitätsmanagement

|